在汽車行業競爭白熱化的今天,生產精度與效率是車企的核心生命線。為實現“萬輛如一”的品質與“分秒必爭”的節拍,制造過程中的質量檢測環節正面臨著前所未有的挑戰。傳統的三坐標離線測量方式存在諸多局限:它必須將工件從生產線移至特定測量室,經歷漫長的采樣、檢測與數據分析周期。這種低效滯后的抽樣測量方式,已難以滿足車企對高質量、高效率的嚴苛要求,成為制約行業突破的關鍵瓶頸。

憑借在通用機器人“眼腦手”技術及工業制造領域的深厚積淀,梅卡曼德專為汽車行業打造了軟硬一體的在線測量系統。經過在眾多車企產線的長期驗證與持續迭代,該系統已高度產品化、成熟化,客戶無需復雜、漫長的調試,即可快速部署投入使用,實現對汽車零部件、車身總成件等產品關鍵尺寸的高精度100%在線全檢,讓“每一個零件”的質量數據都實時透明、全流程可追溯。

01

“眼+腦”賦能,測量更精準、更高效

在汽車制造中,毫米級的偏差都可能導致汽車異響、磨損或功能失效。因此,測量系統的首要關鍵是能夠“看得準”、“測得準”,能夠精準識別微小的尺寸誤差,保證汽車裝配質量。

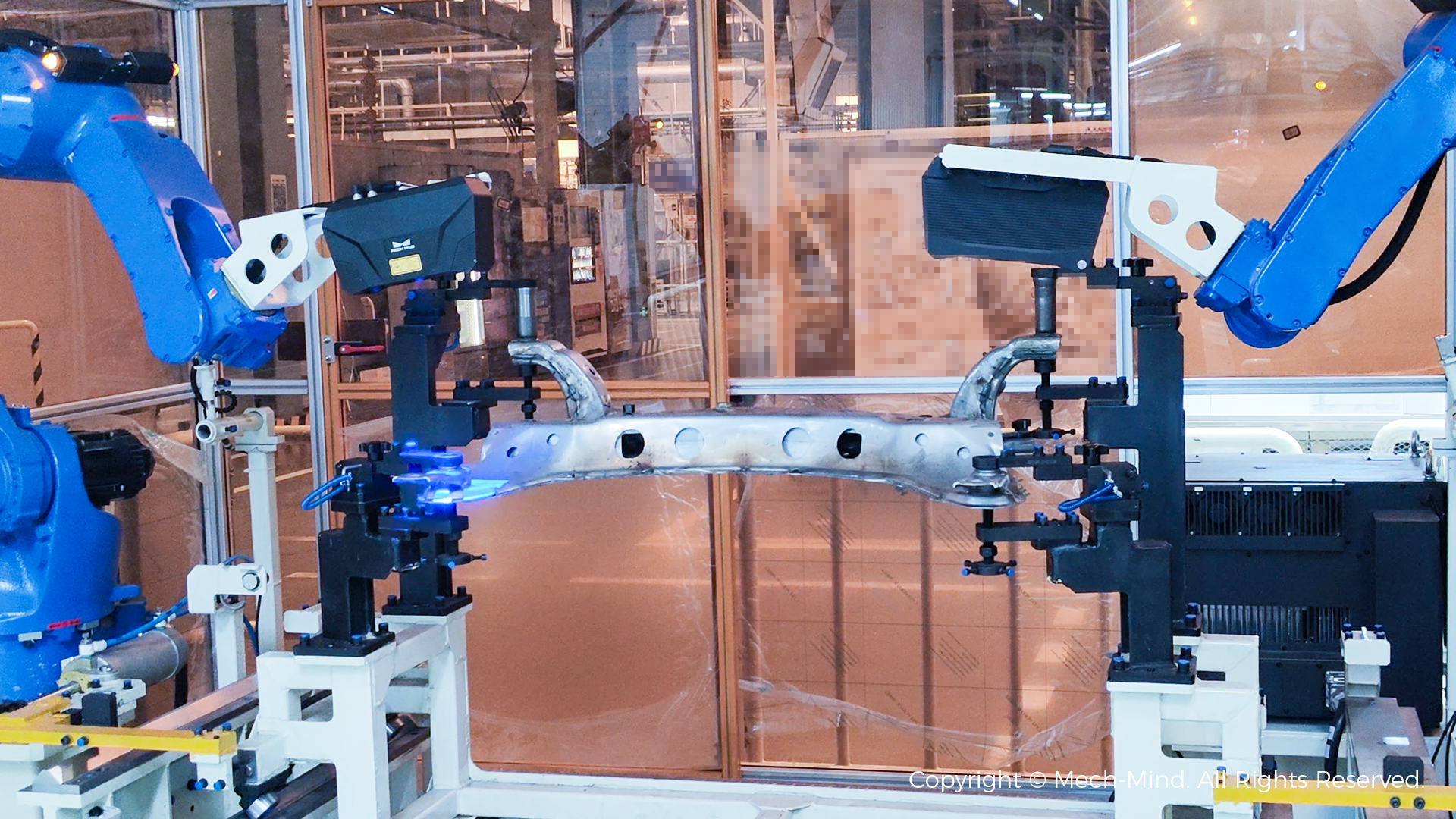

梅卡曼德3D視覺在線測量系統核心產品構成

梅卡曼德在線測量系統集成了自主研發的Mech-Eye UHP-140微米級精度3D相機、Mech-Vision機器視覺軟件、Mech-Metrics在線測量軟件等高性能軟硬件產品。

Mech-Eye UHP-140采用了抗高亮反光、融合成像等先進AI算法,能夠應對反光、異形、盲區等復雜干擾,如“眼睛”般精準捕捉復雜特征的三維數據。而Mech-Vision、Mech-Metrics等智能軟件則集合了AI視覺識別、3D測量等強大智能算法,且算法已經過海量工業場景數據檢驗,能夠像“大腦”一樣,實現識別、測量、分析等智能化功能。點云由Mech-Eye UHP-140微米級精度3D相機采集,顏色按高度渲染軟硬件的深度融合、“眼+腦”的高效協同,使得整個測量系統能夠智能識別特征、精準擬合計算,最終實現與三坐標測量機(CMM)對標偏差穩定在±0.2mm以內的高精度測量。同時,為解決工業環境下外部溫度波動導致測量系統“失準”問題,梅卡曼德在線測量系統還配備自研溫漂補償模塊,以進一步確保測量結果的穩定可靠。系統能夠對測量結果進行動態校準,有效解決因環境溫度變化等原因導致的系統精度漂移問題,最大程度避免因測量設備失準導致的非計劃停機,顯著提升生產連續性與穩定性。除了“測得準”,還需要“測得快”,否則將影響整個產線的效率。基于優化的測量邏輯和 “即拍即走” 的工作模式,梅卡曼德在線測量系統完成單個測點的測量最快僅需2秒。相較于傳統測量方式,測量時間減少90%以上。系統可在不拖慢產線的前提下實現高精度100%全檢,真正實現質量與效率并行。100%在線全檢,全流程數據追溯,實現質量閉環管理梅卡曼德在線測量系統可直接并入高速流水線,實時檢測流水線上經過的每一個工件、每一臺車。這徹底改變了傳統抽檢“賭運氣”模式,確保任何尺寸偏差、裝配誤差都能在產線上被及時發現并報警,避免發生批量性質量事故。

系統搭載的Mech-Metrics在線測量軟件能夠實時輸出測量結果,記錄每一個工件的所有關鍵尺寸數據。當出現質量問題時,客戶可以通過產品序列號快速追溯至具體生產批次、時間乃至工位,實現問題的精準定位。同時,Mech-Metrics還能夠對歷史測量數據進行深度挖掘與統計分析,自動生成SPC(統計過程控制)報告,直觀展示質量的波動趨勢。這使得質量工程師能夠提前預見潛在風險,主動調整工藝參數,盡早解決質量問題。測量不再是生產的終點,而是驅動生產工藝持續優化、實現質量不斷提升的引擎。經過長期的項目積累與產品迭代,梅卡曼德已將復雜的測量技術沉淀為高度標準化、產品化的解決方案。系統實現了軟硬件的深度協同與預調試,大大減少了現場安裝與調試的工作量。相比需要大量定制化開發的項目型方案,標準化系統部署周期可縮短 50%以上,極大地降低了企業對新技術應用的部署門檻和時間成本。梅卡曼德在線測量系統能夠深度適配汽車零部件生產/組裝、車身總成件拼焊等核心生產制造環節,對汽車零部件、分總成等各類產品進行精密測量,并兼容不同產品型號及待測特征(如:圓孔、腰孔、螺紋孔、螺柱等),幫助車企實現快速柔性換產。梅卡曼德在線測量系統可對產品關鍵特征的幾何尺寸(如:長、寬、圓直徑等)及形位公差(如:位置度、平面度、面輪廓度等)進行精準測量。

憑借穩定可靠的性能,梅卡曼德在線測量系統目前已在國內外眾多主流主機廠與Tier1零部件廠批量部署,涉及沖壓、焊裝、總裝及零部件生產/組裝等全制造流程,全方位助力汽車制造效率與品質提升。

某大型汽車主機廠:前/后副車架、左/右擺臂在線測量

前副車架在線測量

后副車架在線測量

左、右擺臂在線測量

面對客戶現場前/后副車架、左/右擺臂等多品類工件的高節拍、高精度在線測量要求,梅卡曼德在線測量系統提出了成熟方案,助力客戶打造了高效柔性產線。系統可無縫兼容多種工件、支持快速切換與混線生產,不僅有效保障了在線測量全流程的精準性與質量管控,更顯著提升了產線的綜合效率與競爭力。

客戶現場,需要對副車架數十個特征的位置度、面輪廓度等參數進行高精度測量。梅卡曼德在線測量系統高度柔性兼容,在產線展現出優異的靈活性及適應能力,穩定完成了圓孔、螺柱等多種產品特征的高精度測量。扭力梁作為汽車關鍵懸掛部件,其結構緊湊、型面復雜,在測量中易產生視覺遮擋,導致傳統測量方式效率低下、數據完整性難以保證。梅卡曼德在線測量系統通過自研AI算法,賦予機器人自主規劃測量路徑的能力,能夠智能規避干涉,高效捕捉關鍵特征。客戶引入該系統后,有效提升了測量效率與數據可靠性,顯著縮短了生產節拍,實現了產線效能的整體躍升。面對汽車儀表盤骨架結構復雜、反光導致的成像質量差與三維數據缺失難題,梅卡曼德在線測量系統憑借領先的AI抗反光算法,有效克服成像干擾,確保機器人精準定位與測量。該系統為客戶實現了在復雜工況下的高精度測量,大幅提升了測量的穩定性與產線效率,保障了客戶產線的高質量生產。經過在全球眾多汽車主機廠及零部件廠的實際應用,梅卡曼德在線測量系統在產品性能上更加成熟穩定,同時也積累了極為豐富的實際項目交付經驗,能夠更好地為集成商等合作伙伴提供技術、產品、交付、培訓等全鏈路支持。未來,梅卡曼德還將與合作伙伴攜手,不斷精進測量技術、持續積累行業經驗,為更多車企實現全流程質量閉環管理、實現智能制造轉型升級提供助力。